伴随数字化车间的实现,智能工厂成为企业实现智能制造的重要载体,而MES系统在信息技术上则是企业打造智能工厂的关键之一。

MES助力企业在生产加工流程中更精密化、高效化、透明化,从而使企业制造流程快速实现转型升级,向生产、管理、服务等方向转变。

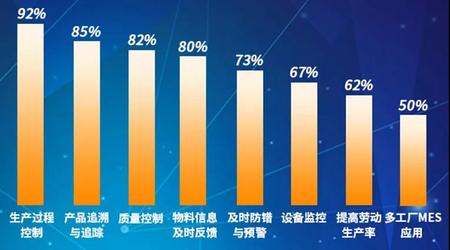

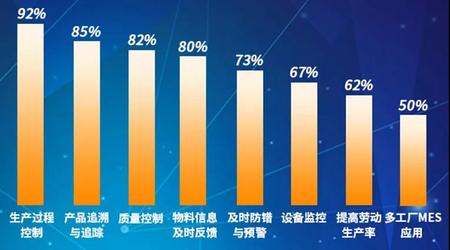

调研数据显示,制造企业车间普遍存在以下问题:

01、订单交付:急单交期短,订单频繁变更

02、物料流转:物料半成品,无法跟上生产

03、品质管控:客户验厂,品质质量无法追溯

04、设备管理:机台信息不清楚,时间配置情况不确定

92%的企业渴望透由MES加强对生产过程的控制

企业实施MES系统的关键

01、对企业制造执行能力进行分析

MES是制造执行系统,为生产制造管理服务,旨在提高生产制造执行能力和水平。因此,实施MES前,首要问题是对现有的制造执行能力进行评估。从制造战略、制造质量、供应链协调、信息收集、绩效管理与改进、制造与IT基础设施等角度把企业的制造执行能力成熟程度划分为劣、可、良、优、未来追求目标共5个等级。

02、选好功能模块

MES系统中最重要的模块——生产运行管理模块的核心,即生产计划、统计与调度。生产运行的基础是设备及其运行,因此设备管理模块和数据采集和存储(实时数据库),也应是MES的基本模块。

一般还有产品质量管理模块,成本管理模块,物料平衡与仓储管理模块等。目前,随着管理的集约化和精细化,新的信息技术和软件,增加了MES的新功能需求。

03、做好集成

作为车间层的先进生产管理技术,MES的集成性、柔性、开放性、自组织、自适应和重构能力对车间制造过程的优化运行和敏捷性发挥着重要的作用。

一是MES各模块的集成;

二是MES和PCS层面、ERP层面的集成;

三是企业内部与企业外部的集成。

MES系统能为企业带来哪些效益

通过实施MES系统,可以贯通从采购到售后服务的全制造流程,透明化生产现场运作,大大提升了生产制造各部门的管理实时性和有效性。

01、降低不良率,改善品质管理;

02、防错、纠错,降低生产过程中的错误率,柔性制造;

03、降低成本,现场整洁;

04、监控生产,全程追溯,体系管理;

05、改善车间管理、企业整体响应速度提高。