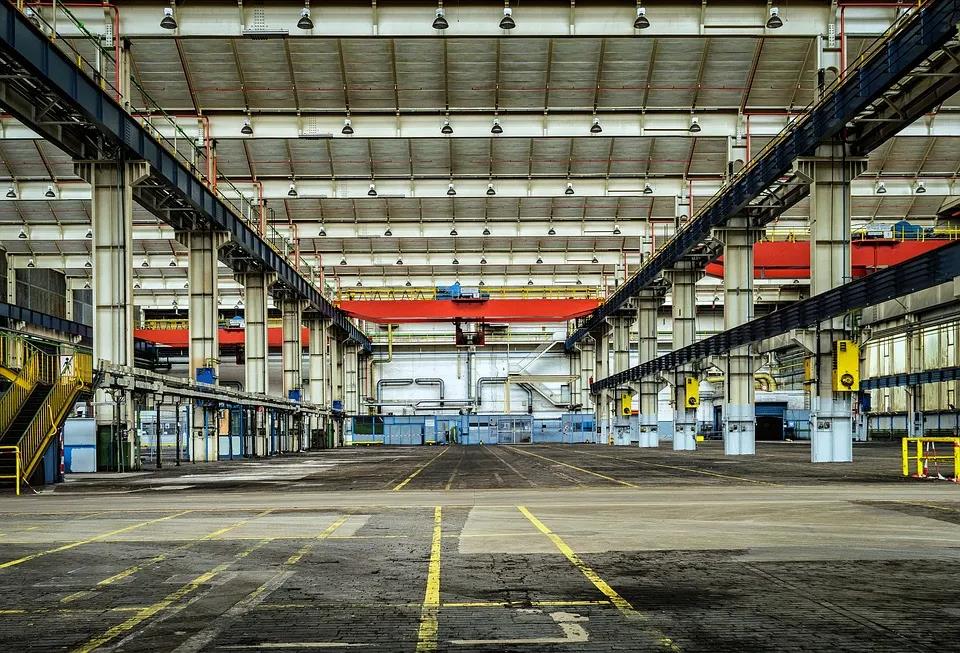

颜色的管理,在车间现场管理中有着非常重要的意义。车间现场,建筑物及各项设施的颜色直接影响着安全生产,影响着员工的心理感受。色彩设计应使操作者心情愉快、增进安全,不易产生疲劳,这样才能达到操作准确,工作效率提高的目的。

户外或车间工作的运输、行车等工程机械,为了能在环境色中显现出来,使其具有很好的视认度和关注感,宜采用纯度和明度高、与背景色有强烈对比的色彩(如黄、橙、红)。而办公室设施,宜采用浅淡、明快、柔和的冷色调或暖色调,能及时发现脏污,进行清洗。

01

车间颜色管理

目的:

对现场进行颜色管理,使现场规范化

对象:

生产车间所有工作场所

措施:

1、按管理要求在相应的地方刷不同颜色的油漆;

2、划线的具体形状参照下表。

02

管道颜色管理

目的:

管道内流体可视化,预知管道危险性,预防事故发生,提高管道维护的效率.。

对象:

公司所有管道,包括气体和液体管道。

措施:

1、管道颜色与标注文字颜色见下表

2、未尽之介质及涂刷规则参考GB7231-2003工业管道颜色及标示规范

03

车间主干道标识线

目的:

为了保护墙面与设备,区分人与车辆的通行,培养员工按道路通行的习惯

对象:

车间内部有车辆往来的通道

措施:

适合于车间主通道,副通道

1)线宽:100mm;材料:油漆;颜色:黄色;

2)人行通道500mm(内径)

3)通道分车辆通道人行通道;

需横越时要有斑马线

1)线宽:100mm,长500mm,油漆;白色

2)两条斑马线内部间隔200mm

3)人行通道内部每隔5m画出一对脚印示意

04

一般物品定位线

目的:

让所有人员熟悉物品摆放的区域线体颜色、规格,使现场物品类别清晰

对象:

一般物品的摆放

措施:

1、一般物品区域使用黄色区域线,线宽50mm;

2、可移动物品采用方框定位,不可移动物品采用四角定位,如车床、工作台;

3、各区域线的大小以摆放物品大小而定,物品摆放与区域线距离为:30mm≤距离≤50mm;

4、区域线四角可以为直角过渡;

05

配电柜、危险区域警示线

目的:

画线区域内为易造成电击、碰撞、坠物、挤压等危险,禁止停留区域

范围:

配电柜、突出物、设备运行区、梯子、拐角等

措施:

小面积危险区域采用全部画45°/100mm黄黑斑马线,大面积区域采用50mm宽斑马线标示出范围

06

不合格品、消防设施定位线

目的:

防止不合格品流入下工序,防止消防器材被遮挡堵塞

对象:

废品、不合格品;消防设施

措施:

1、仓库的废品、不合格品摆放使用红色区域线,线宽50mm;

2、消防设施取用通道及放置位置采用红色漆线标示。

07

生产区定位线

目的:

区分生产区域与非生产区域

对象:

所有的生产区域

08

合格区定位线

目的:

直观目视判断待检品,防止未检验产品流入下工序

对象:仓库合格品区域

措施:

1、仓库待检验物品区域使用蓝色区域线,线宽50mm;

2、可移动物品采用方框定位,不可移动物品采用四角定位,如车床、工作台;

3、各区域线的大小以摆放物品大小而定,物品摆放与区域线距离为:30mm≤距离≤50mm;

4、区域线四角可以为直角过渡。

09

安全区域定位线

目的:

直观判断物料为合格品,定义安全区域

对象:

合格品放置区,人行通道,安全区

措施:

1、合格品品区域使用绿色区域线,线宽50mm(仓库);

2、人行通道等安全区域采用整体喷涂绿色。