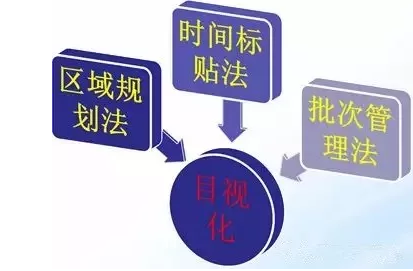

1、目视化管理

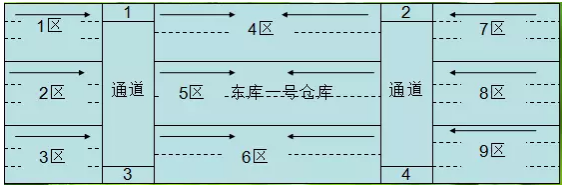

一、区域规划管理

1、入库操作

a,结合上图,假设日期1月1号物料定义入库在东1-1区,那在作业时可将物料自北向南、由里向外堆叠,后续1月2号物料可以紧接着堆放,无论来多少物料,我们都应该详细记录好此区域来料的日期以及相对应的数量和品项

b,如若此区域物料堆放饱和,我们可以寻找其他区域堆放,但同样必须做好库位记录

2、出库操作

出库操作遵循一个原则,也就是先进先出,我们可以根据入库时的记录,准确的找出较早日期入库的物料,也可以根据库位很快的找到所对应的物料,提高了工作效率和出货的准确性。同入库操作一样,我们在入库操作存在规律,同样在出库操作的时候也便于操作了。

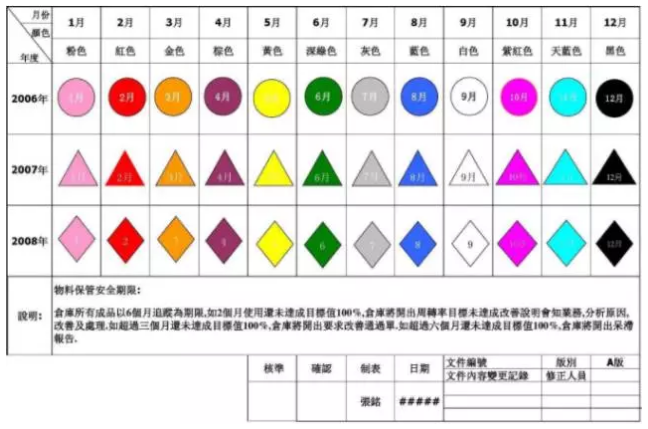

二、时间颜色管理

通过不同颜色标签,可以直接使用有颜色的标签,也可以在标签上增加月份。让操作人员目视、直观地看到应如何做好先进先出。

各月份使用不同颜色的标签,可以准确发放物料

三、标签批次管理

①批次编码编制规则:

批次号以:“单位代码+年+周+《生产任务单》流水号”组成;

例:加工车间2012年第16周,生产《生产任务单》号为“J12161881的产品,则生产的物料批次号为J1216188101,R该《生产任务单》上有多种物料,则按流水号往下编制,批次号则为:J1216188101,J1216188102,J1216188103 ,并依次类推。

②批次划分原则

外购件以每次送货为单位进行一个批次;

半成品以每个《生产任务单》为一个批次;

一种物料以一个《生产任务单》为一个批次;

如更改了作业条件或更改零部件,或更换了作业人员等4M发生变动则需更换“批次号”;

不同批次号的物料不能使用同一容器盛装。

2、人工管理

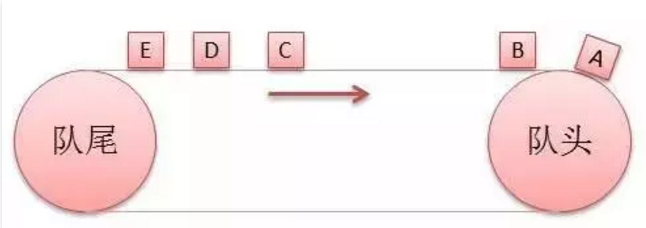

一、后入前出管理法:

在布局设计上做到先进先出:规定货物从队尾入仓,从队头发货。队头货位发空后补货对头货位,如此循环。针对货位充足时采用该方法。

也可以自动化完成自动补货:即依靠轨道或者可移动的托盘让物料可以朝一个方向滑动,当取完一箱或一托盘物料后,紧接着一箱或一托盘物料自动移动到当前位置。

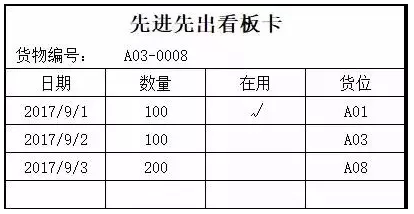

二、看板卡管理

对每一批或每一个SKU的货物,填写看板卡,然后按照顺序从后面放置,出库时,根据最前面看板上标识的库位出货。

要求:管理的品种不能太多,也可以针对性的采取重点管理。

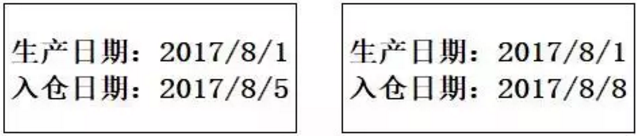

3、信息化批次管理

扫描(输入)每批货物的生产日期或入仓日期到系统内,并将物料存储的位置输入到系统里。当需要该物料时,系统可以按照生产日期或接收日期顺序排列物料存放的位置,提示应该发放哪一批次。

物料先进先出管理有利于确保所有商品在正常的保质期内销售,控制损耗,降低成本。希望通过今天的介绍,大家都能找到对自己企业最为合适的仓库管理方法,真正实现降本增效!